|

|

|||

|

Da beim 20V Kopf nicht viel Raum für

größere Ventile ist, sind hier Alternative Möglichkeiten zur Erhöhung der

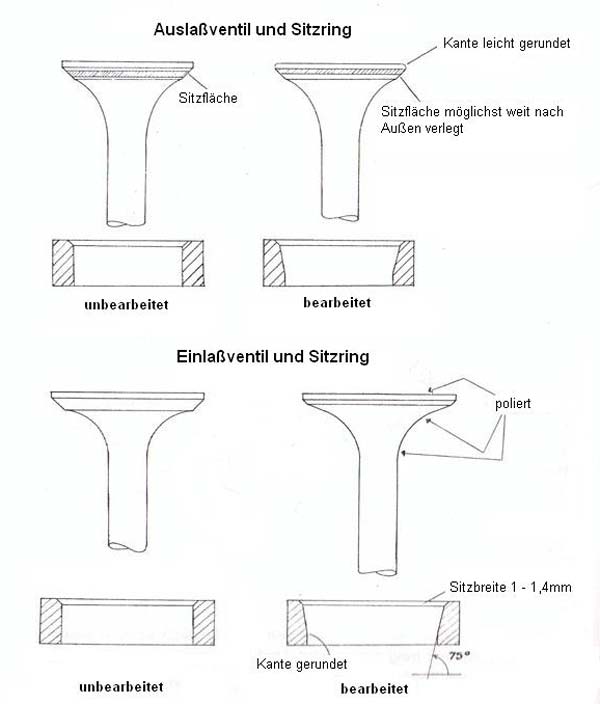

freien Ringspaltsfläche und somit einer besseren Füllung beschrieben. In Betracht kommen deshalb folgende Möglichkeiten (siehe auch Grafik unten): 1. Polieren der Ventile (Ein.-und Auslassventile) 2. Verlegung der Sitzfläche (Durch entsprechendes Fräsen) nach möglichst weit außen und Reduzierung der Ventilsitzbreite am Einlassventil und Sitzring auf ca. 1 - 1,4mm (Beim Außlassventil sollte die Sitzbreite zugunsten einer besseren Wärmeabfuhr nicht Verändert werden. 3. Kanten am Ventilteller runden (Ein.-und Auslassventile) 4. Übergang vom Schaft zum Ventilteller am Einlassventil bearbeiten 5. Ventilsitz konisch zum Ventilteller hin weiten (75 Grad Winkel), sofern der Ventilsitz stark genug ist (genügend Material vorhanden ist). 6. Änderung des Ventilsitzwinkels (durch die dadurch stärkere Belastung von Ventil und Sitzring allerdings bei "Alltagsmotoren" nicht Empfehlenswert). 7. Einsatz von Motorsport "Back Cut" Ventilen mit verjüngtem Ventilschaft siehe auch hier |

|||

|

|

|||

|

|

|||

|

|

|||

|

Übersicht der Änderungsmöglichkeiten an Ventilen und Sitzringen |

|||

|

|

|||

|

Ventile vor / nach dem Polieren |

|||

|

|

|||

|

|

|||

|

Bearbeitete Einlassventile |

|||

|

|

|||

|

Bearbeitete Auslassventile |

|||

|

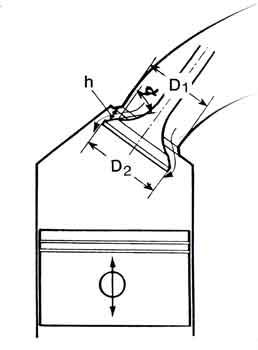

Berechnung der freien

Ventilquerschnittsfläche |

|||

|

|

|||

|

|||

|

|

|||

| Somit ergeben sich bei den 20V Motoren (Sauger & Turbo) im Vergleich vom 45° mit einem 60° Ventilsitzwinkel auf der Einlassseite pro Ventil folgende Werte: | |||

|

|

|||

| F = 27mm + 32mm / 2 × 9,6mm ×

π ×

0,707 = 629,01mm² F = 27mm + 32mm / 2 × 9,6mm × π × 0,866 = 770,47mm² Damit ergibt sich nur durch Ändern des Ventilsitzwinkels von 45° auf 60° ein Gewinn der freien Ventilquerschnittsfläche von 141,46mm² an einem EL Ventil und 282,93mm² bei beiden EL Ventilen!!! Die Ventilquerschnittsfläche beider Einlassventile ändert sich von 1258,02mm² auf 1540,94mm² |

|||

|

|

|||

| Allerdings sei nochmals angemerkt, das die Veränderung des Sitzwinkels neben dem Vorteil einer größeren Ventilquerschnittsfläche auch die Nachteile einer kürzeren Lebensdauer der Ventile und des Sitzrings mit sich bringen, so das sich die Ventilsitzwinkeländerung eher für Wettbewerbsfahrzeuge (Rennen ect.) als für Straßenfahrzeuge eignet. | |||

|

|

|||

|

|

|||

|

Blick durch die geöffneten Einlassventile |

|||

|

|

|||