|

Da die meisten Nockenwellenhersteller sehr sparsam mit

der Angabe der genauen Steuerzeiten sind, bzw. diese auf

unterschiedliche Weiße ermitteln, oder aber die Daten gänzlich

Unbekannt sind lassen sich verschiedene Nockenwellen nicht miteinander

Vergleichen. So lässt sich mit der bloßen

Angabe des Öffnungswinkels nichts Anfangen, wenn man die dazugehörigen

Steuerzeiten nicht kennt, viele Hersteller bieten zwar Wellen mit dem

selben Öffnungswinkel aber mit jeweils anderen Steuerzeiten an, was

einen großen Einfluss auf die Charakteristik, Ansprechverhalten und

letztendlich die Fahrbarkeit hat.

Und selbst wenn der Hersteller die Steuerzeiten

genau angibt, kommt es darauf an WIE diese Ermittelt wurden um

Vergleichen zu können.

Also bei welchem Ventilhub und oder Ventilspiel wurden die Werte

gemessen.

Audi gibt die Steuerzeiten z.B. bei einem Ventilhub von 1mm und einem

Ventilspiel von 0 an.

Warum bei einem bestimmten Ventilhub gemessen wird hat den einfachen

Grund, das so die Anlauframpen nicht mitgemessen werden.

Diese werden benötigt damit das Ventil nicht "Schlagartig"

hoch geschleudert wird und so unter Umständen den Nocken verlässt.

Die Rampe hat also lediglich den Zweck, einen stoßfreien Beginn der

Ventilerhebung einzuleiten, hat aber mit der eigentlichen Steuerzeit

nichts zu tun.

Die Auslegung dieser Anlauframpen ist wiederum Abhängig vom Ventiltrieb

(mechanisch oder hydraulisch, direkt oder über Kipphebel).

So hat z.B. die Einlasswelle des 7A Motors bei

Ventilhub 0 (also incl. der Anlauframpen) einen Öffnungswinkel von 252

Grad, bei 1mm Ventilhub allerdings nur noch 224 Grad.

Würde man jetzt bei einem Ventilhub von 0,5mm messen, hätte man wieder

andere Werte, und genau da liegt das Problem, wenn man nicht weiß bei

welchem Ventilhub der jeweilige Hersteller einer Tuning-Welle seine

Steuerzeiten Ermittelt hat lassen sich die NW nicht Untereinander

Vergleichen.

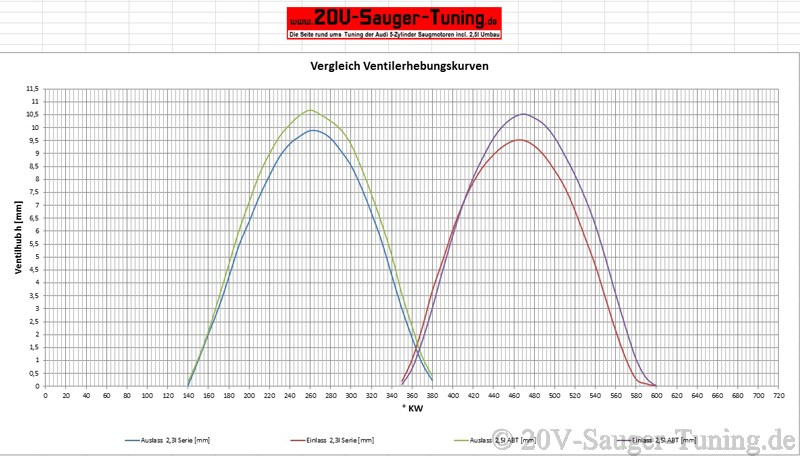

Will man also wissen wo und wie eine scharfe Nockenwelle gegenüber der

Serienwelle die Leistung bzw. den zusätzlichen Querschnitt herholt,

bietet es sich an, die Wellen zu Vermessen und die Ergebnisse in einem

Diagram übereinanderzulegen.

|

|

Die Bestimmung der Steuerzeiten kann Grundsätzlich auf

verschiedene Arten Erfolgen, z.B. durch Einspannen der Nockenwelle

in eine Drehbank mit Gradscheibe und geführtem Flachstößel, dem

Messen am Ventilteller, Federteller oder direkt mit der Messspitze

auf dem Nocken...

Da beim 20V das Messen am Federteller nicht möglich ist, und das

Messen am Ventilteller einen mechanischen Tassenstößel und

Ventilspiel 0 Vorraussetzen würde habe ich mich für die hier

beschriebene Methode Entschieden.Benötigt wird:

- einen Zylinderkopf mit ausgebauten Ventilen

- 2 alte Hydrostößel

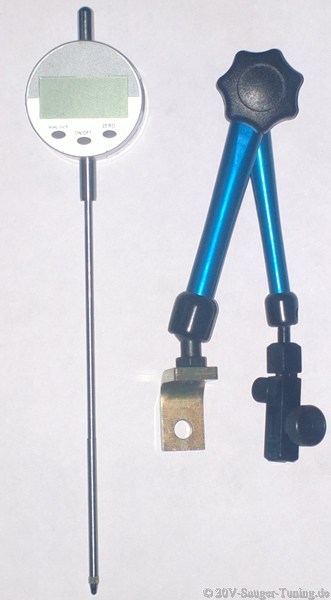

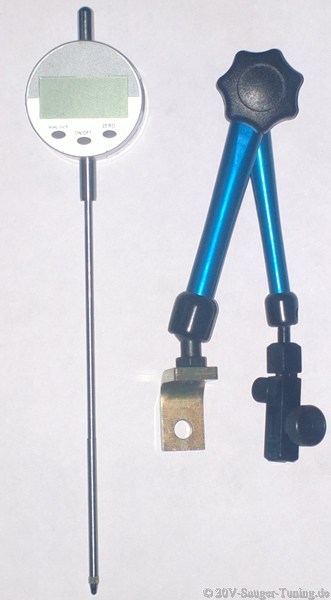

- Messuhr mit einem Messbereich bis 13mm (Die meisten

Messuhren gehen nur bis 10mm, was bei unserem Hub zu wenig ist)

- Messuhrhalter und eine Verlängerung für die Messspitze

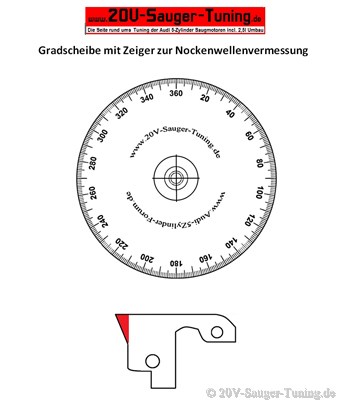

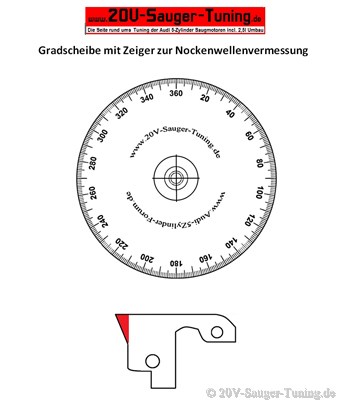

- Gradscheibe und Zeiger (siehe rechtes Bild, Download HIER

oder per klick auf das Bild)

- die zu vermessende Nockenwellen

Vorbereitung:

Die Gradscheibe mit Zeiger Ausdrucken (am

besten auf ein dickeres Papier, ich habe den Ausdruck zusätzlich

noch laminiert) und Ausschneiden

Die Gradscheibe kommt in die Innenseite des Nockenwellenrads |

|

|

|

|

|

|

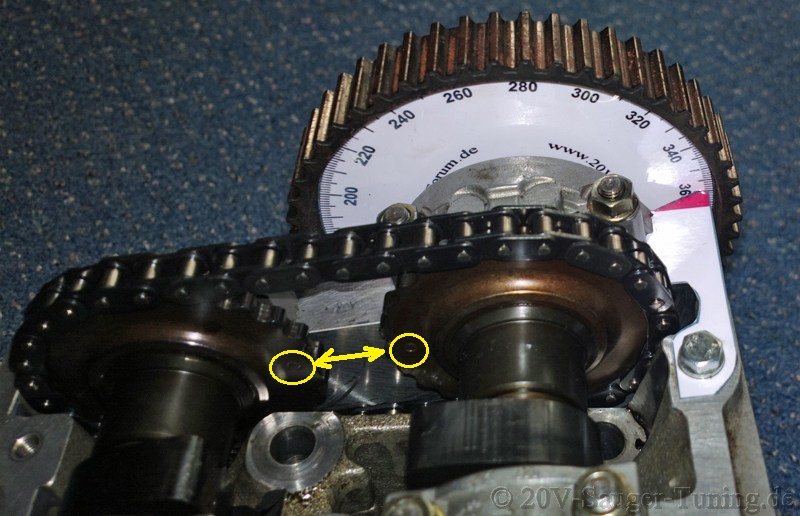

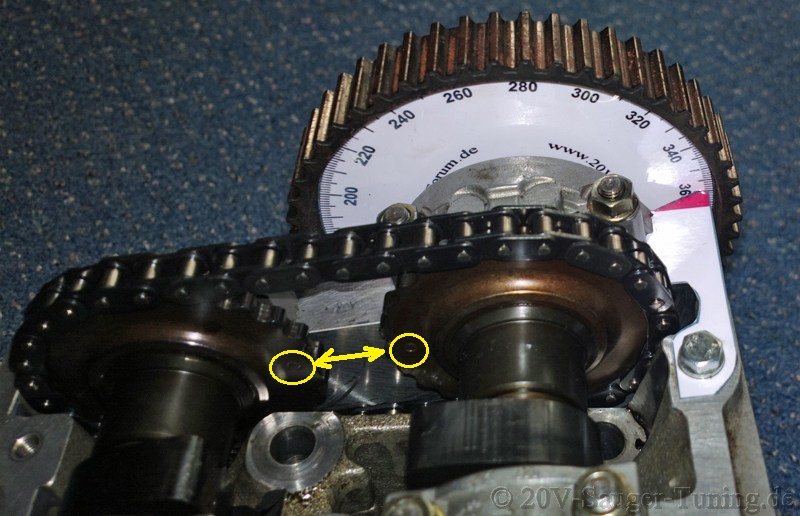

Der Zeiger kommt auf die Seite der

Auslasswelle und wird mit mit einer Schraube und dem Lagerdeckel

fixiert (siehe Bild unten). Da

der Hydrostößel das Messergebnis verfälschen würde muss bei diesem

zunächst das Hydraulikelement ausgebaut werden.

Das eigentliche Hydraulikelement ist dabei nur

in den Stößel gesteckt. Zum Ausbau den Stößel fest auf eine weiche

Unterlage (z.B. Holz) klopfen bis das Element herauskommt, und dann

Vorsichtig mit einer Zange herausziehen. (Bild rechts zeigt den

Stößel mit ausgebautem Hydroelement).

Die "leeren" Stößel werden jetzt im Kopf am 1.

Zylinder Eingesetzt (jeweils eines im Auslass und eines im Einlass)

Danach werden die zu vermessenden Nockenwellen

samt Steuerkette in den Kopf eingebaut, und die Steuerzeiten

peinlich genau Eingestellt.

Die o -Markierungen der Nockenwellen müssen genau zueinander zeigen

und mit der Dichtfläche des Zylinderkopfes fluchten. (siehe gelbe

Markierungen im Bild unten).

Das Nockenwellenrad locker ansetzen, und

möglichst genau auf Zünd-OT des 1.Zyl. stellen (Markierungen Nocken,

+ Markierung Nockenwellenrad, zur Orientierung Ventildeckel auflegen

müssen Übereinstimmen).

In dieser Stellung die Gradscheibe so verdrehen, das der Zeiger

genau auf die 360 Grad Markierung zeigt, in dieser Position

die Schraube für das Nockenwellenrad festziehen (somit ist auch die

Gradscheibe fixiert). |

|

|

|

|

| Durchführung:

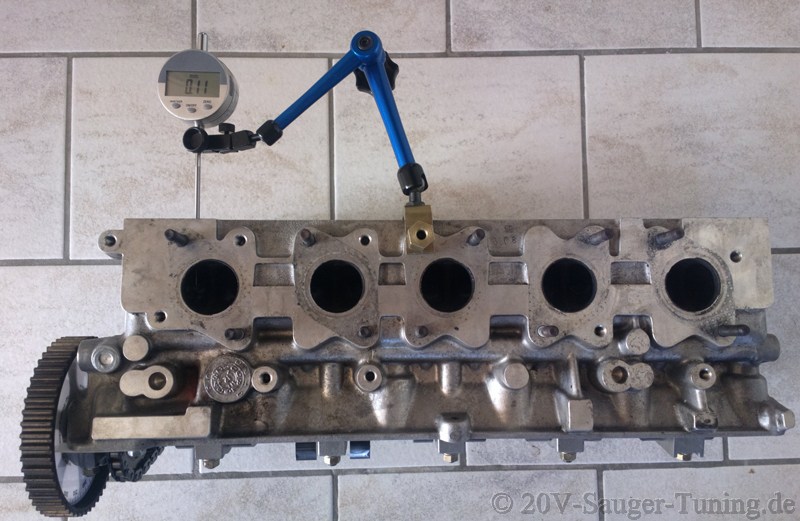

Wir Ermitteln nun die Ventilerhebungskurve, indem

wir durch die Ventilführung direkt auf der Unterseite des leeren

Stößels messen.

Die Messuhr mit Halter montieren, und so positionieren das dabei um

möglichst im rechten Winkel zur Ventilführung gemessen wird.

Messuhr auf Null stellen und am

Nockenwellenrad langsam und im Motordrehrichtung drehen und

gleichzeitig die Werte aufschreiben (5 Grad Schritte genügen -

entspricht 10 Grad an der KW).

Am Beginn und Ende der Rampe kann dabei bei Bedarf auch in 1 Grad

Schritten gemessen werden, um den genauen Öffnungsbeginn bzw. das

Schließende auf 2 Grad (KW) genau zu Ermitteln.

Diesen Vorgang jeweils mit der Ein und

Auslasswelle durchführen.

Die Werte werden dann in eine Tabelle eingetragen, eine passende

Vorlage steht

HIER zum Download bereit.

Die Werte der Serienwellen sind schon Eingetragen, somit können die

Ermittelten Werte direkt auf dem Diagrammblatt mit den Serienwellen

Verglichen werden.

Wie Eingangs erwähnt ist beim Auswerten zu beachten, das Audi die

Steuerzeiten bei 1mm Ventilhub angibt, das Bedeutet, das die

Steuerzeiten bei einem Ventilhub von 1mm gelten (was später leicht

aus dem Diagramm herauslesen werden kann, einfach die Werte bei 1mm

Hub ablesen)

Der Nockenhub der Welle kann im übrigen ganz

leicht Ermittelt werden, dazu einfach mit einer Schieblehre das Maß

von Nockenspitze zum Nockengrundkreis und den Grundkreis selbst

messen. Die Differenz der beiden Maße ergibt dabei den Nockenhub.

|

|

|

|

|